국내 전자 조립 제조사

Brightics AI 기반의 Assembly 제조업 품질분석 플랫폼 구축 사례

"부품-제조-출하-시장 등 전 업무 영역을 관통하는 스마트 품질 혁신 체계 확보를 통해 불량 원인 인자 발굴, 품질 이슈 사전 센싱, 출하 품질의 통제 등 품질 통합 관리가 가능해졌습니다."

국내 전자 조립 제조사Challenge

A 국내 전자 조립 제조사는 시장에 출하된 제품의 불량 발생 시 막대한 손해 비용은 물론 기업의 신뢰성 하락과 직결되는 문제로 품질체계 개선을 위해, 핵심 영역 중심의 품질관리 활동을 추진하고 있었습니다.

이러한 품질관리 체계에서는 사고성 불량의 선제 대응력 확보 및 고질 불량에 대한 발생 메커니즘 규명 체계를 갖추기가 어렵고, 경미한 불량에 대한 출하 Gate 통제력을 조절하기가 쉽지 않습니다.

이에 Assembly 제조업에서도 스마트 품질 혁신 체계를 갖추기 위해 부품-제조-시장 통합 품질 추적체계를 추구하고 품질분석 플랫폼 기반의 표준화된 관리체계를 갖춰 나가는 것이 매우 중요해졌습니다.

Solution

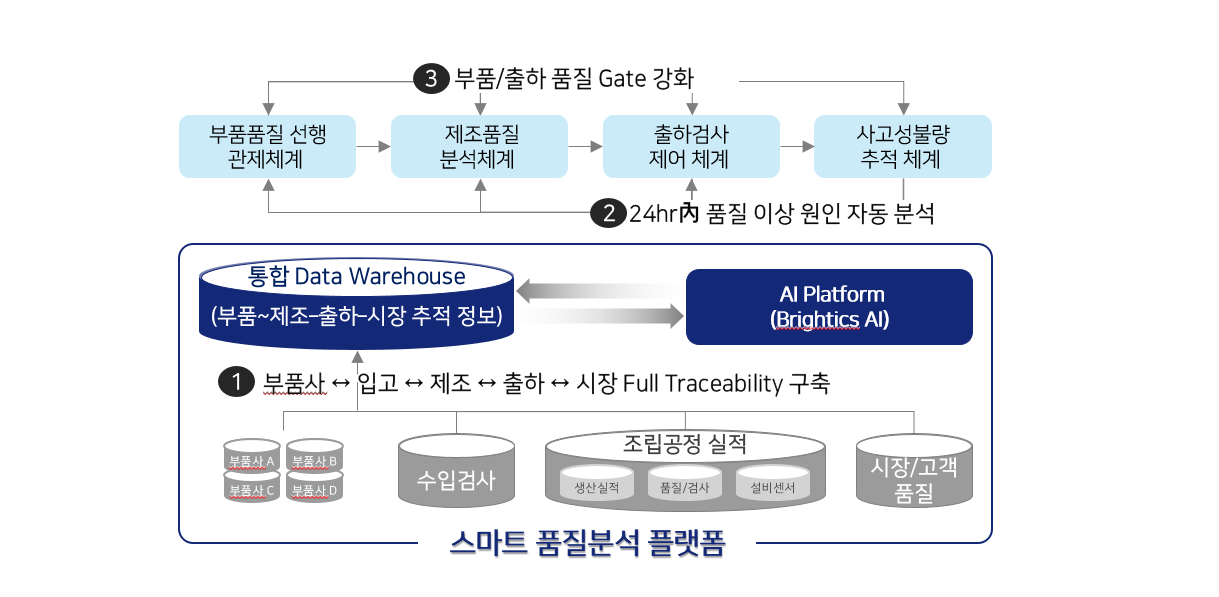

A 국내 전자 조립 제조사는 스마트 품질관리 체계를 정착시키기 위한 프로세스 및 부품-제조-출하-시장 품질 Data 확보를 추진하였으며, Brightics AI를 활용한 전사적 품질분석 플랫폼을 구축하였습니다.

부품-공정-출하-시장에 이르는 제조 및 품질 Data를 연계한 데이터웨어하우스를 구축하고

부품 품질의 선행 관제와 공정 이탈품에 대한 미세 원인 분석 체계를 갖추었고

출하 검사 엄격도를 분석 결과를 통해 제어할 수 있게 되었으며,

시장 불량의 Trend를 상시 모니터링하고 시장 불량 원인에 대한 자동 분석/레포팅 체계를 실현하였습니다.

- 1. 부품사 ↔ 입고 ↔ 제조 ↔ 출하 ↔ 시장 Full Traceability 구축

- 부품사A,B,C,D - 수입검사 - 조립공정 실절(생산실적, 품질/검사, 설비 센서) -시장/고객, 품질

- 통합 Data Warehouse(부품~제조-출하-시장 추적 정보) ↔ AI Platform(Brightics AI)

- 24hr내 품질 이상 원인 자동 분석

- 부품품질 선행 관제체계 → 제조품질 분석체계 → 출하검사 제어 체계 → 사고성불량 추적 체계

- 부품/출하 품질 Gate 강화

- 부품품질 선행 관제체계 → 제조품질 분석체계 → 출하검사 제어 체계 → 사고성불량 추적 체계

Benefit

A 국내 전자 조립 제조사는 견고한 품질 혁신 체계 및 프로세스를 마련하게 되었습니다

정량적 효과

- 사고성 불량 선제 대응 및 경시성 불량 출하 통제력 강화를 통한 품질비용 절감

- Data 기반 불량 발생 메커니즘 분석 및 분석 TAT 단축

- 지속적 품질비용 절감 가능한 혁신 체계 마련

정성적 효과

- 전사 품질 데이터웨어하우스 구축을 통해 Data 거버넌스 체계 구현

- 시장 불량 1차 원인 분석 및 리포팅 자동화를 통한 업무 효율화