1. 프로세스 혁신(Process Innovation, PI/ERP) 이후 기업들의 고민

2000년 이후 국내 기업들은 6-Sigma, TQM(Total Quality Management), Lean Process, Value Stream 등의 경영혁신 활동과 함께 프로세스 혁신(PI/ERP)을 추진해 왔습니다. 그런데 프로세스 혁신 활동을 완수한 기업들에서 공통적으로 언급되는 VoC(Voice of Customer)가 있습니다.

"PI/ERP 이후 무엇을 해야 할지 모르겠다."

이를 분석해 보면 기업들이 프로세스 혁신 이후에 어떤 문제에 직면하는지 알 수 있습니다.

"PI/ERP 이후 기대했던 성과가 나오지 않는다."

통상 프로세스 혁신은 프로젝트 방법론에 따라 과제를 정의하는 단계에서 핵심성과지표(KPI)라는 명칭으로 목표를 설정합니다. 이후 혁신 실적은 성과지표를 측정하는 방식으로 관리됩니다. 프로세스 혁신 작업 이후 성과가 기대에 못 미친다며 불만을 갖는 기업들은 아래와 같은 공통점이 있습니다.

[사례 2]가 [사례 1]보다 더 심각한 문제점을 가지고 있습니다. 왜냐하면 [사례 1]은 성과지표가 잘못된 것이다 보니 기대했던 성과가 나타나지 않으면 다른 과제나 개선방안을 고민하면 됩니다. 그러나 [사례 2]는 변화하는 사업환경과 혁신 과제 간의 성과목표가 서로 조화를 이루지 못하면서 왜곡된 정보가 도출되어 잘못된 의사결정에 이르게 할 수 있기 때문입니다.

"PI/ERP 이후 무엇을 해야 할지 모르겠다."

IT 시장조사업체 가트너에서 2018년 발표한 'Gartner Top 10 Strategic Technology Trends for 2019' 보고서에 따르면 기업이 관심을 가져야 할 기술로 증강분석(Augmented Analytics: 데이터 관리 및 분석, 비즈니스 프로세스 관리, 프로세스 마이닝, 데이터 사이언스 플랫폼 등)과 디지털 트윈(Digital Twin: 센서를 활용한 데이터 수집과 분석, 시각화 등) 등을 꼽고 있습니다. 그런데 실제로 증강분석과 디지털 트윈 프로젝트를 추진하는 기업들을 살펴보면 전체 소요자원의 50% 이상을 데이터 취합, 정제 및 변환 등 전처리에 투입하고 있습니다. 이는 프로세스 혁신은 완료하였으나, 프로세스 운영과 데이터 품질 관리가 제대로 되지 않고 있는 현실을 방증합니다. 한 예로 모 제조기업은 설비예방 정비 활동의 업무효율을 개선하기 위해 머신러닝(Machine Learning) 기법 도입에 나섰습니다. 그러나 PoC 단계에서 설비로그 데이터의 저품질 문제가 드러나면서 결국 프로젝트 자체를 후순위로 조정해야 했습니다. 종합해 보면 프로세스 혁신을 완료한 기업이 겪게 되는 혁신성과 부진 등의 문제 원인은 아래 두 가지로 귀결됩니다.

② 시스템 기반 의사결정을 지원하는 데이터 품질 관리 미흡

이 중 ②항목은 '성과를 창출하는 데이터 품질 관리' 아티클을 참고하면 해결책을 찾을 수 있을 것입니다. 본 아티클에서는 ① 항목의 개선 방안과 사례를 살펴봄으로써 '운영정보(Operational Data Management) 기반 혁신'을 소개하겠습니다.

2. 운영정보 기반 혁신이란 무엇인가?

앞서 프로세스 혁신을 완료한 기업들이 성과를 유지하고 개선하는데 어려움을 겪는 원인으로 프로세스 운영 모니터링과 관리 소홀을 제시하였습니다. 이의 이해를 돕고자 개념적 사례를 들어 데이터 기반 혁신 활동의 뜻과 필요성을 설명하겠습니다. 기업들은 프로세스 혁신 후 고도화를 추진하면서 기준정보 관련 과제를 진행하게 되는데 이때 다음과 같은 실수를 종종 저지릅니다.

② 비즈니스 환경 변화에 대응할 수 있는 최적화된 정보 관리 미흡

③ 프로세스 혁신 성과의 유지, 개선을 위한 전사 성과관리체계와의 미연계

이중 항목 ③ 은 전사성과관리(Enterprise Performance Management) 영역에서 다루어야 할 내용으로 본 아티클에서는 제외합니다.

먼저 '프로세스 혁신'의 정의를 살펴보겠습니다. ISO 9001(제품 및 서비스의 전체 생산 과정에 걸친 품질 보증 체계)에서는 프로세스(Process)를 '입력물을 이용하여 의도한 결과물을 전달하는 일련의 연관 혹은 상호 관계 활동의 집합'으로 정의합니다. 여기서 '의도한 결과물'이란 선행 프로세스에서 후행 프로세스로 전달되는 산출물을 의미합니다. '의도한'은 선·후행 프로세스 간 업무 수행에 필요한 합의된 수준의 품질을 가진다는 것을 뜻합니다. 대부분의 프로세스 혁신은 합의된 수준의 품질을 달성하기 위해 신규 활동을 추가하거나 기존 활동을 개선하는 과정을 거친 다음, 이를 전사 표준프로세스에 반영합니다. 프로세스 혁신을 추진하는 기업에서 위의 항목 ①과 같은 상황은 일상적으로 발생하고 있습니다. 대다수 기업은 전통적인 마스터 기준정보(Master Data) 개념을 준용하여 고객(Customer), 공급사(Supplier), 임직원(Employee), 제품(Product), 조직(Org.), 회계 계정 과목(CoA) 등과 같이 생성 이후 일정 기간 변경되지 않는 정적 데이터(Static Data)만을 관리 대상으로 삼고 있습니다.

기준정보 개념의 변화 필요성

기업에는 일·주·월 단위 정기적으로 수행하면서 전사 유관부서들과의 협업이 필요한 E2E(End-to-End) 업무 프로세스들이 있습니다. 제조업의 경우 가장 포괄적인 E2E 프로세스로는 SCM(Supply Chain Management)과 PLM(Product Life-cycle Management)을 들 수 있습니다. 여기서는 가상의 제조기업을 상정해 SCM E2E 프로세스 운영에 대한 가설적 이슈(필자의 프로젝트 경험을 바탕으로 만든 가상의 개념적 현황 및 문제 상황)를 다루면서 기준정보 개념의 변화 필요성을 제시하겠습니다.

전사 SCM(Supply Chain Management) 운영 및 관리에 있어 실적 데이터를 활용하여 산출된 기준(Reference) 정보를 유관 부서들이 참조하여 업무에 반영합니다. 이후 경영 의사 결정을 통해 SCM 운영이 최적화되고 결국에는 경영성과로 귀결됩니다. 이때 특정부서에서 표준프로세스를 준수하지 않을 경우 전사적으로 운영이슈가 발생합니다.

원재료와 부품 주문과정을 예로 들어보겠습니다. 판매생산 계획(Sales & Operation Planning, S&OP) 회의체를 통해 생산·판매 계획 물량을 합의한 후, ERP 시스템의 MRP(Material Requirement Planning/자재소요계획, 이하 MRP) 기능을 실행하여 적정 원재료와 부품 구매수량을 산정한 다음, 원재료 및 부품 공급업체로 자동 발주하는 순으로 업무가 진행됩니다. 이때 주문물품의 조달 리드타임을 정확하게 관리하지 않을 경우 MRP 결과 오류가 발생합니다. 이로 인해 원재료나 부품의 과잉재고와 결품 발생 → 생산 계획 왜곡 → (예상)생산실적 차이 발생 → 생산자원 운영 비효율 → 납기약속 미준수, 판매능력 저하에 따른 매출 및 손익 차질에 이르는 연쇄적인 경영성과 이슈가 발생할 수 있습니다.

그림 1의 SCM E2E 프로세스 현상과 이슈를 정리해 보면 '원재료·부품 리드타임' 항목이 경영성과에 커다란 영향을 미치면서 여러 전사 프로세스의 기준(Reference) 정보 역할을 하고 있습니다.

대다수 기업들은 프로세스 혁신을 전개하면서 전통적인 개념의 기준정보 운영·관리에 집중합니다. 많은 투자와 노력으로 완성한 프로세스 혁신이 단기적인 목표 달성 후에도 지속적인 성과를 유지하기 위해서는 과거의 기준정보 개념에서 벗어나야 합니다. 전사 업무처리에 기준(Reference) 역할을 하면서 왜곡되거나 오류가 생길 경우 재무적 성과에 영향을 미치는 핵심적인(Critical) 정보를 추가 관리하는 방향으로 기준정보에 대한 개념 전환이 필요합니다.

비즈니스 혁신 목적에 부합하는 기준정보 개념 재정립

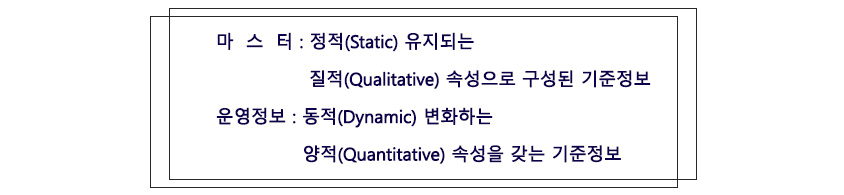

기준(Reference) 의미를 갖는 정보 항목을 포함한 광의의 기준정보에 대해 에스코어(S-Core)는 아래와 같이 개념체계를 정의하고 있습니다.

| 유형 | 대상 | 시스템 | 관리 포인트 | 정보 특성 |

|---|---|---|---|---|

| 마스터 | 모델, 부품, 설비, 고객, 벤더, 사원, CoA 등 | ERP | 정확성(Accuracy) | 정적(Static) |

| 운영정보 | CAPA., 생산 리드타임, 수율, 조달 리드타임, 재고일수 등 | SCM, MES, SRM 등 | 최적화(Optimization) | 동적(Dynamic) |

기준(Reference)의 의미를 갖는 운영정보의 특성을 마스터 기준정보와 비교하면 다음과 같습니다.

첫째, 기준정보 관리 거버넌스 측면에서 차이가 있습니다.

마스터 기준정보는 ERP 내 여러 모듈에서 참조하는 정보로 100% 정확도 관리 관점에서 검증(Validation) 역할을 강조합니다. 반면 운영정보는 지속적으로 변화하는 비즈니스 환경과 사업전략 등을 고려한 특정시점별 정보항목을 관리해야 하기 때문에 최적화(Optimization) 역할이 강조됩니다.

둘째, 기준정보의 변경과정이 다릅니다.

마스터 기준정보는 잦은 변경이 발생하지 않으며 변경이 필요할 경우에는 해당 기준정보 오너(Owner) 부서가 주도하여 유관부서와 협의합니다. 반면 운영정보는 시점별 적정 기준을 인지하기 위해 기업 내 축적된 대량 트랜잭션 데이터를 추출, 집계하고 연산 및 최적화 과정을 거쳐 동적값(Dynamic Value)을 산출해야 합니다. 따라서 마스터 기준정보보다 더 많은 시간과 노력이 필요합니다.

그림 2. 광의의 기준정보 유형 개념

그림 2. 광의의 기준정보 유형 개념

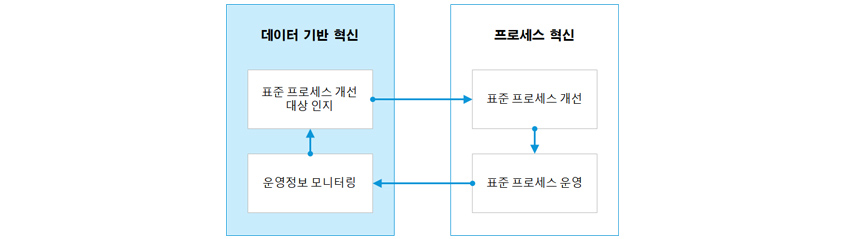

데이터 기반의 혁신으로 전환

전통적인 기준정보 개념에서 벗어나 새로운 개념의 기준정보가 이해되었다면 프로세스 혁신을 완료한 기업들의 고민이 왜 발생하는지를 추론할 수 있을 것입니다. 따라서 프로세스 혁신을 마쳤거나 진행 중인 기업은 혁신의 지속성을 확보하기 위해 광의의 기준정보 개념을 받아들이는 것을 진지하게 고려해야 합니다. 프로세스 혁신을 완료한 후에는 성과를 유지하기 위해 지속적인 관리가 필요합니다. 이때 개선대상 영역(프로세스)을 발굴하는 것과 더불어 전사 경영성과 향상에 기여할 수 있는 현실적인 지원 솔루션이 바로 '운영정보'입니다. 데이터 기반의 혁신이란 운영정보를 활용하여 문제가 있는 프로세스를 인지할 뿐 아니라 문제점을 시정한 후 프로세스가 잘 운영되는지를 모니터링하는 것까지 포함합니다. 즉, 선순환적 구조로 프로세스를 관리하는 개념으로 프로세스 혁신과 상호보완적인 관계에 있습니다.

그림 3. 데이터 기반 혁신과 프로세스 혁신의 관계

그림 3. 데이터 기반 혁신과 프로세스 혁신의 관계

이어서 에스코어(S-Core)의 ODM(Operational Data Management) 솔루션과 운영정보 프로젝트 사례를 소개해 드리겠습니다.

3. 에스코어 ODM 솔루션 소개 및 도입 사례

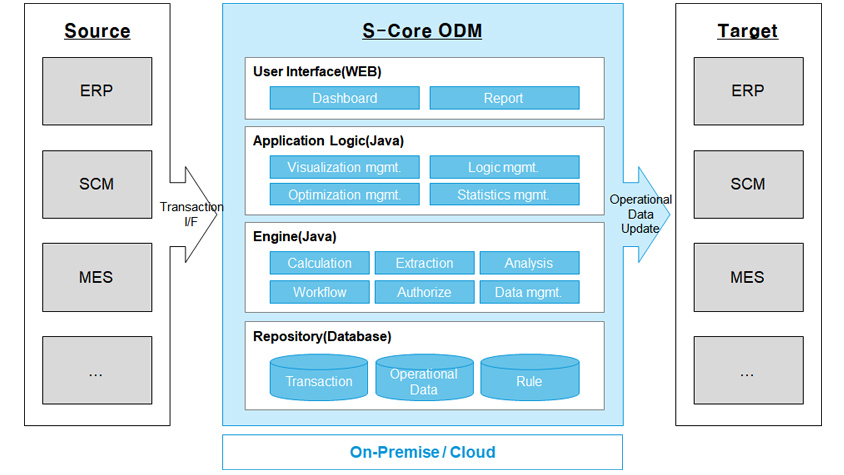

에스코어는 삼성의 인-하우스(In-House) 컨설팅회사로 관계사의 프로세스 혁신, ERP 및 레거시 시스템 관련 프로젝트 경험을 통해 기준(Reference) 정보 관리의 중요성을 인식하게 되었습니다. 운영정보가 ERP·MES·SCM 등의 시스템에서 대용량 트랜잭션 데이터를 집계 및 연산하는 과정에서 산출되다 보니 수작업으로 이루어지는 운영정보 관리는 현실적으로 많은 어려움이 있었습니다. 이러한 경험에서 자체 ODM 솔루션을 착안하여 고객사에 제공하고 있습니다.

에스코어 ODM 솔루션은 '대량 트랜젝션 데이터 인터페이스 → 관리 대상 운영정보 산출을 위한 실적 데이터 집계 및 변환 → 비즈니스 상황을 고려한 조정 → 운영 중인 ERP나 레거시 시스템의 운영정보 항목을 다시 현행화' 하도록 기능이 구성되어 있습니다.

특히 대부분의 관리 기능은 코딩 작업을 최소화한 설정(Setup) 방식으로 제공되어 신규 운영정보를 손쉽게 추가, 확대할 수 있습니다. 유지보수가 용이한 자바(Java), HTML 등의 범용기술로 개발되었으며 구축형(On-Premise)과 클라우드(Cloud) 아키텍처를 모두 지원합니다.

운영정보 고도화 프로젝트를 성공적으로 완수한 기업 사례를 간략하게 소개하면 다음과 같습니다.

| 회사(업종) | 프로젝트 추진 배경 및 목적 | 프로젝트 성과 및 변화사항 |

|---|---|---|

| A사(전기전자) | • PI/ERP 이후 운영정보 고도화: 단일사업부 시범수행 후 전사 횡전개 • 전사 프로세스 실행력 제고:『프로세스 품질 = 데이터 품질』 |

• 프로젝트 추진 과정에서 OO억원 절감: 안전재고 및 재주문점(Reorder Point) 최적화 등 • 추가 설비투자 없이 설비 생산능력을 개선하여 RTF(Return to Forecast) 충족률 향상 • 데이터 기반 업무 처리: 담당자 직감에 의한 기준값 관리 → 데이터 분석 근거 활용 • 가시성 기반 업무 개선: 정물일치 실현에 따른 업무효율화 대상 가시성 확보 |

| B사(화학) | • PI/ERP 직후 단기성과는 달성하였으나 일정시간이 지나면서 지속적인 비효율 발생: 동일라인 복수제품 생산에 따른 제품별 최적화된 운영기준 마련 필요 | • 단일 공장 Capa. O.O% 개선 및 SCM RTF 충족률 100% 달성 • 운영정보 상시관리를 위한 변경관리 기준 및 오너십(Ownership) 부여 거버넌스 운영 |

운영정보 관리에 나선 기업들은 프로젝트 기간 내에 단기 재무목표를 달성하였습니다. 그러나 더 큰 효과는 이같은 성과를 지속적으로 유지, 개선해 나갈 수 있도록 업무 수행 방식이 변화되었다는 사실입니다. 일하는 방식의 변화가 수반되어야 재무성과를 유지하면서 개선대상을 지속적으로 찾아낼 수 있기 때문입니다.

4. 프로세스 혁신 성과 유지와 지속 개선을 위한 제언

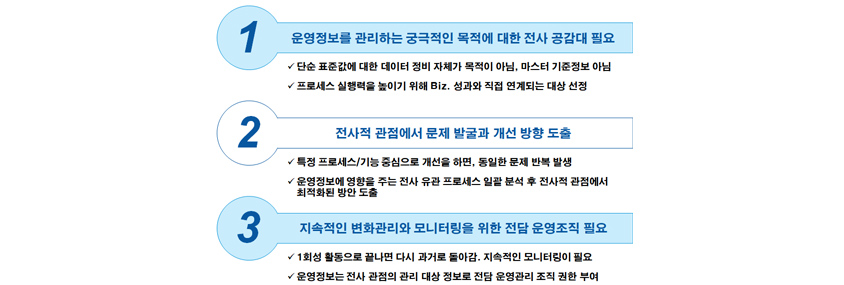

지금까지 프로세스 혁신을 수행한 기업들의 고민과 근본원인에 대해 짚어보고 이의 극복방안으로 광의의 기준정보인 '운영정보' 개념을 제시하였습니다. 아울러 운영정보 관리를 위한 ODM 솔루션을 소개하였습니다. 에스코어의 컨설팅 경험과 프로젝트 사례 분석 결과를 토대로 운영정보를 성공적으로 도입·활용하기 위한 제언을 다음과 같이 덧붙입니다.

첫째, 프로젝트 초기에 '운영정보의 필요성'과 '기존 성과지표와 프로세스 운영지표 간 차이점'에 대한 전사적인 공감대가 형성되어야 합니다.

둘째, 문제 발생 시 특정 프로세스나 기능에 한정하지 말고 전사 관점에서 원인과 영향을 다각도로 분석해야 합니다. 예를 들어, 납기일정 지연 상황에 대한 문제점을 분석할 때, 물류 프로세스나 IT 분야에 국한하지 말고 선행 프로세스를 따져 전사 관점에서 개선해야 할 대상을 확인한 후, 투자대비 실효성이 가장 좋은 대안을 만들어야 합니다.

기업에서 혁신 과제를 도출, 추진하는 모습을 보면 담당임원의 단기성과를 고려해 특정 부문에 한정하여 진행하는 경우가 많습니다. 이러한 혁신 활동의 결과는 일시적으로 경영성과가 개선된 듯해 보이나 머지않아 동일한 문제점이 다시 나타나게 됩니다. 결국 재발하는 문제점을 해결하고자 땜질처리방식 투자가 되풀이되면서 임직원들의 혁신에 대한 피로감은 높아지고 기대치는 낮아지는 현상까지 나타나기도 합니다.

셋째, 프로젝트 종료 이후 운영정보의 모니터링과 관리는 일차적으로 담당부서가 주도하게 됩니다. 하지만 전사 경영성과에 영향을 미치는 정보항목을 중심으로 해당 운영정보 관련 이슈를 정기적으로 논의할 수 있는 회의체가 운영되어야 합니다. 여기에는 전사 경영진이 참여해 의사결정을 하는 것이 중요합니다. 예를 들어, SCM 관련 운영정보의 문제점과 개선방안을 협의하기 위한 판매생산 계획(S & OP) 회의체를 정기 운영할 수 있습니다. 경영진과 이슈를 공유하고 단일방향의 의사결정을 기반으로 혁신 활동을 추진해 나가는 동력으로 삼을 수 있을 것입니다.

지금까지 프로세스 혁신 프로젝트를 완료한 기업들이 고민하게 되는 프로세스 실행력 확보와 혁신 성과의 연속성 유지를 위한 방안으로 '운영정보 기반 혁신'에 대해 소개하였습니다. 많은 고객들이 단기간에 경영성과를 개선할 수 있는 현실적이면서 실효성 높은 방안이 무엇인지를 궁금해하고 있습니다. 그 해답은 △ ODM 아키텍처를 기반으로 대용량 트랜잭션 데이터를 관리하면서, △ 데이터 사이언스(Data Science)를 통해 최적화된 운영정보값을 산출하고, △ RPA(Robotic Process Automation)를 활용해 ERP·SCM·MES 등의 시스템에서 트랜잭션을 처리할 때 참조하는 운영 기준정보값을 정기적으로 자동 업데이트할 수 있도록 통합연계 구현하는 것이라고 생각합니다. '운영정보'로 업무 프로세스와 기업 비즈니스를 연결하고 분석하여 '데이터 기반의 혁신'을 추진해 나가는 일, 바로 디지털 트랜스포메이션(Digital Transformation)의 시작입니다.

References:

[1] https://www.gartner.com/smarterwithgartner/gartner-top-10-strategic-technology-trends-for-2019

[2] https://www.s-core.co.kr/insight

[3] https://www.iso.org

▶ 해당 콘텐츠는 저작권법에 의하여 보호받는 저작물로 기고자에 저작권이 있습니다.

▶ 해당 콘텐츠는 사전 동의없이 2차 가공 및 영리적인 이용을 금하고 있습니다.

- #운영정보

- #기준정보

- #ODM

- #OperationalDataManagement

- #프로세스혁신

- #PI

- #ProcessInnovation

- #ERP

- #디지털트랜스포메이션

- #DigitalTransformation

- #빅데이터

- #BigData

- #RPA

- #에스코어

- #S-Core

![]()

에스코어㈜ 데이터혁신사업팀 컨설팅그룹

데이터/프로세스혁신, 운영전략 및 정보전략 전문가로, 삼성 관계사와 국내 주요 대기업 그룹사 대상 컨설팅 프로젝트 수행 경험을 보유하고 있습니다.